誠如 IATF 16949 汽車業品管系統快易通中曾提過的,隨著汽車上的電子設備不斷增加,相關電子零組件在汽車產業的應用亦越來越廣,因此也讓這個繼電子產業 3C 市場後的第4C (Car)產業更加受到關注。

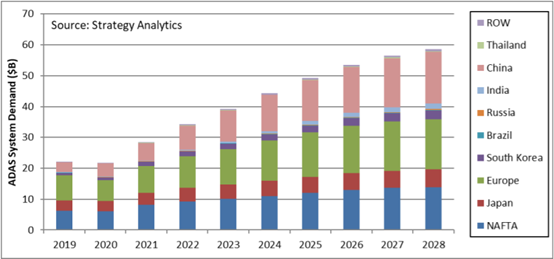

其中,掌管汽車先進駕駛輔助系統 (ADAS) 和自動駕駛的關鍵組成的晶片部分,如下圖所示,根據國外分析機構調查預估,ADAS 於 2028 年的市場規模將來到 586 億美元,這也使得許多原本屬於消費型電子 IC 的公司爭相投入汽車電子領域。 然而,為符合汽車產業要求的高品質,晶片供應商對其生產的晶片保證「零缺陷」是至關重要的。

圖一、ADAS 系統市場需求 (資料來源:Strategy Analytics)

圖一、ADAS 系統市場需求 (資料來源:Strategy Analytics)電子業者想要打入汽車製造商或一級系統供應商 (Tier 1) 供應鏈,需要拿到兩個認證:IATF 16949 及 AEC。

有關 IATF 16949 的相關說明,可參考 IATF 16949 汽車業品質管理系統快易通及 IATF 16949 的五大核心工具概述兩篇電子報。而AEC (Automotive Electronics Council,國際汽車電子協會) 主要是制定汽車電子用來做為車規驗證標準的依據,針對車載應用、汽車零組件、汽車車用電子實施標準規範,是由克萊斯勒 (Chrysler)、福特 (Ford) 和通用 (GM) 汽車於 1994 年為建立一套共用的零件認證及品質系統標準而設立。

AEC 除了能控制品質外,也推動了汽車電子零件的通用性;一旦被認定符合規範要求的電子零件,即是具有高品質與可靠性的產品,不需再反覆進行認證程序,能更快速地滿足汽車市場的需求。其內容包含有AEC-Q100 (積體電路IC)、AEC-Q101 (離散組件)、AEC-Q102 (離散光電LED)、AEC-Q103 (MEMS)、AEC-Q104 (多晶片組件)、AEC-Q200 (被動組件) 等規範,以及 AEC-Q001/Q002/Q003/Q004 等指導性原則。

「零缺陷」一詞最早出現在1960年代初期,是由零缺陷之父菲利浦·克勞士比 (Philip Bayard Crosby) 所提出,其核心理論為「第一次就把事情做對」,指的是一次就做到符合要求。菲利浦·克勞士比認為,與其將費用及精神花費在不合格品後續的處理上,不如一開始就將產品品質做好,強調預防系統控制和過程控制的重要性。「零缺陷」最初是在美國推行,後來傳至日本發揚光大,將其生產製造業的品質提高至世界水準,繼而擴大到工商業等所有領域的品質運動。

由於汽車的行駛與生命安全息息相關,產品設計不良或可靠度的缺陷,都可能會造成車廠巨大賠償損失,因此,「零缺陷」一直是汽車製造產業及其相關客戶努力不懈的目標。

在上述兩大汽車驗證體系中,IATF 16949 除了須滿足 PPAP 的要求程序外,在其接收準則中亦有提到:「對於計數型數據的抽樣,其接收水平應是零缺陷」;AEC 則是在1997年出版的 AEC-Q001 指導性原則中提出所謂的零件平均測試 (Part Average Testing, PAT) 方法,並將此做為車用電子所使用的一種通用測試工具,主要是將異常零件從總體零件中剔除,用來降低半導體元件的缺陷率,以達零缺陷的目的,目前已被廣泛使用。

零件平均測試(Part Average Test, PAT)

即使是在工程或規格界限內,異常元件可能會顯著影響品質和可靠性問題,PAT 便是一種基於常態分佈的統計方法,用於識別異常的測試結果。面對如半導體廠擁有大量產品與測試數據均須以「全檢」方式處理的情形下,傳統 SPC 抽樣方式的統計方法並不適用;而 PAT 則以穩健 (Robust) 的觀點提出了不同的「平均值」與「標準差」的概念,穩健(Robust)一詞就是指具可靠性與高品質的電子零件。

一般的平均值計算容易受到極端值的影響而有所偏差,所以 PAT 捨棄可能含有極端值的平均值,而採用不受極端值影響的穩健平均值(Robust Mean);標準差的計算則是捨棄前後 50% 的數據,採用中間 50% 數據來計算穩健標準差 (Robust Sigma)。

穩健平均值 Robust Mean = Q2 (中位數)

穩健標準差 Robust Sigma = (Q3-Q1)/1.35 (樣本數需大於20)

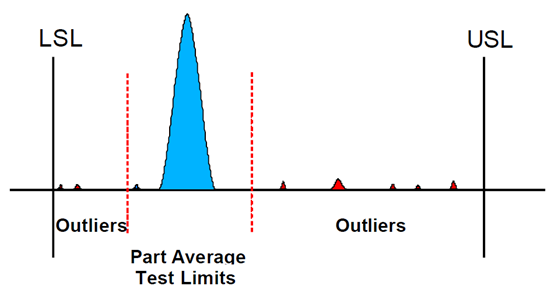

如同 SPC 的管制界限一樣,PAT 也需要計算出其測試上下限值,用來區分異常值 (Outliers),測試上下限值為被測試零件批次或組的穩健均值的六個 Sigma。任何超出給定之上下限值的測試結果都被視為異常值,並從總體中刪除,而這些未達到 PAT 限值的零件也不會發送給客戶。同樣地,其測試上下限值也不能超過規格上下限,如下圖所示。

PAT Limits = Robust Mean ± 6 * Robust Sigma

圖二、PAT 測試限值與異常值的圖示

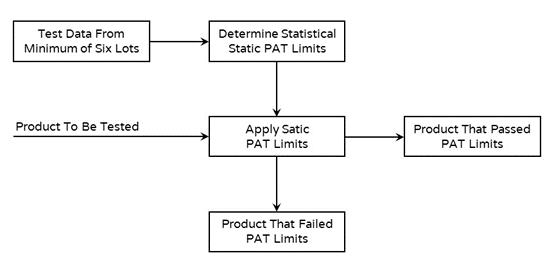

圖二、PAT 測試限值與異常值的圖示根據數據取樣方式的不同,測試限值可分為靜態 (Static) 或動態 (Dynamic) 方式設置。

是採用現有的測試數據量所建立,數據收集至少 6 個批次以上,且每個批次至少 30 個零件。如果測試數據是來自晶圓,需選擇來自位於每個晶圓不同區域的至少 5 個晶元的數據(每批至少 30 個晶元)。

靜態限值會使用一段時間不會變更,但必須至少每六個月進行一次審查和更新。

靜態PAT限值 (Static PAT Limits):Static PAT Limits = Robust Mean ± 6 * Robust Sigma

圖三、靜態PAT限值 (Static PAT Limits) 設置

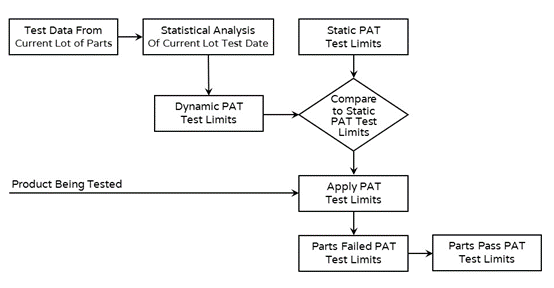

圖三、靜態PAT限值 (Static PAT Limits) 設置 基於靜態限值所建立,主要針對每批次的數據所建立,因此限值會根據該批次的材料性能而不斷變化。

動態限值的範圍通常會比靜態限值要來的窄,因此可提供更嚴格的限制。

動態PAT限值 (Dynamic PAT Limits):Dynamic PAT Limits = Robust Mean ± 6 * Robust Sigma

圖四、動態PAT限值 (Dynamic PAT Limits) 設置

圖四、動態PAT限值 (Dynamic PAT Limits) 設置某些測試品項無法根據 PAT 標準進行評估,其問題在於這些測試本身不夠「穩定」的關係。其可變性的來源可能是設備本身固有的,可能來自測試過程,或者可能是在包裝過程中引入的,由於這些測試根本不在統計控制中,因此無法進行測量。所以在進行 PAT 之前需先確認這個測試品項的品質特性已通過 SPC 的管控,才能以全檢的方式取得所有電子元件的測試數據進行 PAT 流程。

另外,由於電子元件的測試數據過於龐大,除了專業的軟體外,在進行 PAT 流程運算時最好搭配等級較高的電腦相關硬體,才有辦法應付複雜的運算過程與製造流程。

顯著減少品質和可靠性問題及其後果(例如客戶退貨、產品召回)

快速識別流程轉變

提供一種在供應鏈成員之間傳達快速反饋的方法

提高產品和流程的可靠性

汽車電子與醫療產業一樣,均跟人身安全有關,因此著重在技術的成熟、可靠度與零缺陷,與一般資通訊科技追隨最先進的技術不同。國際車廠並不會將產品 Cost Down 視為重要的任務,產品設計的不良或可靠度的缺陷將會造成車廠巨大的賠償。 為了實現以「零缺陷」為代表的半導體零件的汽車品質,零件平均測試 (PAT) 被積極應用於出廠測試。而今PAT 已普遍用於半導體晶圓級測試,也慢慢擴展至其他製程中。